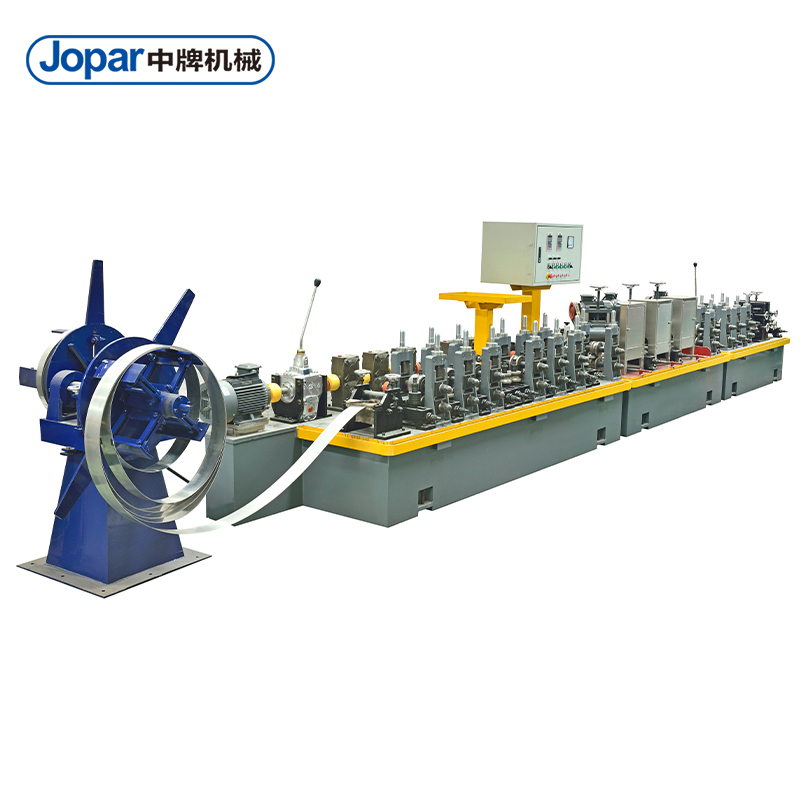

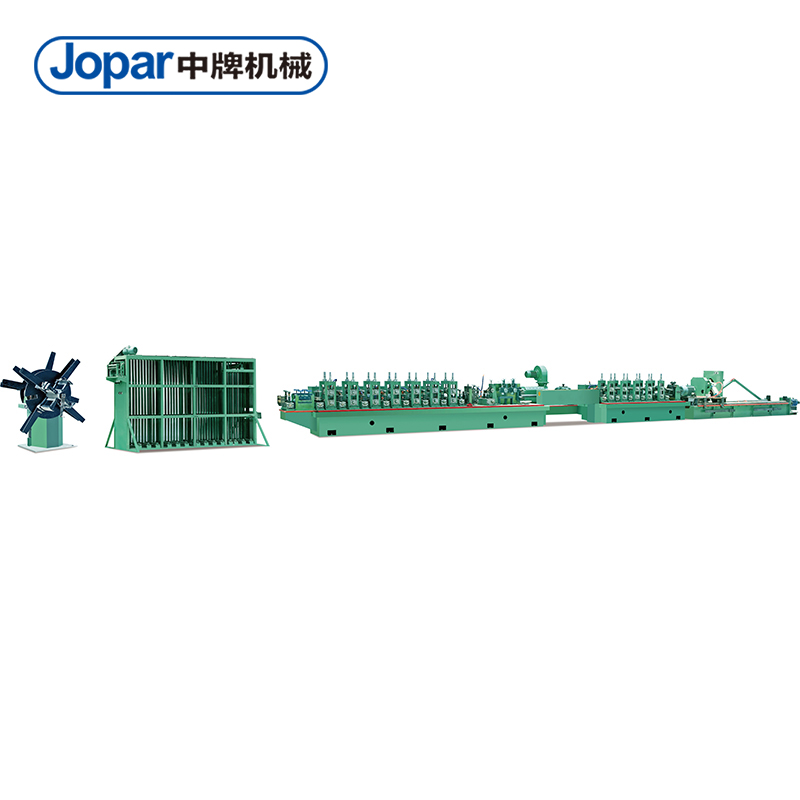

不锈钢焊管机深化发展的六大突破维度:从技术革新到生态重构

不锈钢焊管作为现代工业的基础材料,广泛应用于建筑、新能源、医疗器械等领域。而不锈钢焊管机作为生产核心设备,其技术水平直接决定了管材质量与产业竞争力。当前,在产能过剩与高端需求升级的双重驱动下,不锈钢焊管机行业正面临从“量变”到“质变”的关键转型期。本文将从六大维度解析不锈钢焊管机的深化发展路径,为行业突破提供方向指引。

一、焊接工艺:从“合格”到“极致”的精度革命

焊接质量是不锈钢焊管的生命线,也是焊管机技术突破的核心战场。传统氩弧焊、高频焊等工艺已难以满足高端领域对焊缝强度、耐腐蚀性的严苛要求,工艺革新迫在眉睫。

激光焊接技术正成为精密管材生产的新标杆。与传统工艺相比,激光焊接热影响区仅为传统工艺的1/5,焊缝平整光滑,特别适合医疗器械用薄壁管(直径≤5mm)和新能源汽车高压管路的生产。某企业研发的激光-电弧复合焊接系统,通过双热源协同控制,将焊缝强度提升25%,气孔率降低至0.1%以下,成功打入德国汽车供应链。

针对厚壁不锈钢管(壁厚≥10mm)的焊接难题,多枪同步焊接技术实现了突破性进展。采用对称分布的4-6组焊枪,配合实时电流平衡系统,可使大口径管(直径≥800mm)的焊接效率提升3倍,同时避免单边过热导致的变形问题,为海上风电塔筒、储氢罐等大型装备提供了可靠的管材加工方案。

二、智能升级:构建“感知-决策-执行”闭环系统

在工业4.0浪潮下,不锈钢焊管机的智能化升级已不再是选择题,而是生存题。从单机自动化到整线数字化,智能技术正重构生产模式。

智能传感网络的应用让焊管机具备了“感知能力”。通过在焊接区域部署红外温度传感器、激光轮廓仪和声波检测仪,可实时采集焊接温度场、焊缝成形和内部缺陷等数据,采样频率高达1000次/秒,为后续调整提供精准依据。

AI算法的深度介入实现了“自主决策”。基于50万+历史焊接数据训练的参数优化模型,能根据不锈钢材质(如304、316L、2205双相钢)、壁厚和焊接速度自动生成最佳工艺参数,将试焊时间从传统的2-3小时缩短至10分钟,材料浪费减少60%以上。

数字孪生技术则打造了“虚实联动”的执行体系。通过构建焊管机的虚拟镜像,可在数字空间模拟不同参数下的焊接效果,提前发现潜在问题。某大型管材企业应用该技术后,设备调试周期缩短40%,非计划停机率下降28%。

三、材料适配:突破特种不锈钢焊接瓶颈

随着工业领域对材料性能要求的提升,特种不锈钢(如超低碳钢、高镍合金、双相钢)的应用日益广泛,对焊管机的材料适配能力提出了全新挑战。

针对2205双相钢焊接易出现脆化的问题,专用焊管机集成了“低热量输入系统”和“在线回火装置”。通过精确控制焊接热输入量(≤1.5kJ/mm),并在焊接后立即进行局部回火处理(温度控制在900-1000℃),有效保证了焊缝的韧性平衡,使冲击功达到80J以上,满足石油化工管道的严苛要求。

超低碳不锈钢(如304L、316L)的焊接则聚焦于碳化物控制。焊管机通过优化保护气体配比(98%Ar+2%H₂)和增设背面保护装置,将焊缝区碳含量控制在0.03%以下,显著提升了管材的耐晶间腐蚀性能,成功应用于核工业管道系统。

异种材料焊接能力也成为新的竞争焦点。针对新能源领域“不锈钢-钛合金”复合管的焊接需求,研发企业开发了脉冲电流控制技术,通过精准调控两种材料的热输入比例,解决了熔点差异导致的焊接缺陷,为氢燃料电池 bipolar plate 制造提供了关键设备支持。

四、场景定制:从通用设备到专属解决方案

不同应用场景对不锈钢焊管的性能要求差异显著,推动焊管机向“场景专属化”方向发展,形成差异化竞争优势。

在新能源储能领域,针对储氢罐用大口径厚壁管(直径500-1200mm)的焊接需求,定制化焊管机配备了“多层多道焊接系统”和“应力实时监测装置”。通过分层焊接(每层厚度≤3mm)和动态调整焊接顺序,将焊接残余应力降低35%,确保储氢罐在高压(70MPa)下的安全性。

医疗领域的精密管材(如输液针管、手术刀套管)则催生了微型焊管机的发展。这类设备采用微束等离子焊接技术,配合光学放大监测系统,可实现直径0.5-3mm管材的高精度焊接,焊缝宽度控制在0.1mm以内,表面粗糙度Ra≤0.8μm,满足生物相容性要求。

建筑装饰领域则注重“高效+美观”的平衡。新一代装饰用焊管机集成了在线抛光功能,焊接后立即进行镜面处理,表面光泽度可达8K,省去了后续加工环节,生产效率提升50%,特别适合不锈钢楼梯扶手、幕墙龙骨等外露件的生产。

五、绿色转型:响应双碳目标的可持续发展路径

在“双碳”战略推动下,不锈钢焊管机的绿色化改造成为行业共识,从能耗控制到资源循环,全方位践行可持续发展理念。

节能技术取得显著突破。采用高频逆变焊接电源的新型焊管机,电能转换效率从传统设备的65%提升至92%,单台设备年节电可达1.5万度。同时,智能待机系统可在停机10分钟后自动进入低功耗模式,能耗降低70%。

环保性能持续升级。集成式烟尘净化系统通过高效过滤(过滤效率99.9%)和活性炭吸附,可直接在焊接工位处理有害气体,使车间粉尘浓度控制在2mg/m³以下,优于国家标准。无铅焊丝适配技术的应用,则满足了欧盟RoHS等环保法规要求,为出口企业扫清障碍。

资源循环利用体系逐步完善。模块化设计使焊管机的核心部件(如焊枪、伺服电机)可重复利用,设备报废后的材料回收率达85%。某企业推出的“旧机翻新计划”,通过核心部件升级,使老旧设备性能达到新机的90%,成本仅为新机的60%,深受中小管材企业欢迎。

六、生态构建:从单机销售到全产业链协同

不锈钢焊管机企业的竞争已超越单一设备层面,转向产业链生态的构建,通过资源整合提升整体竞争力。

上下游协同创新机制日益成熟。头部焊管机企业与不锈钢带生产厂共建“材料-设备”联合实验室,针对焊管工艺特性定制专用钢带,将钢带边缘平整度控制在0.03mm以内,减少焊接前的预处理工序,材料利用率提升12%。

服务模式创新不断深化。从“卖设备”到“卖服务”的转型加速,企业推出“设备+工艺+运维”的整体解决方案。例如,为客户提供包含焊接参数数据库、远程诊断系统和定期工艺培训的增值服务,使客户的设备综合效率(OEE)提升20%以上。

全球化布局步伐加快。在东南亚、中东等不锈钢需求快速增长的地区,建立本地化服务中心,提供24小时响应的技术支持。针对不同地区的电网特点(如东南亚的3相220V电压),开发适应性设备,同时通过CE、ISO等国际认证,突破贸易壁垒,海外市场份额持续扩大。

不锈钢焊管机的深化发展不是单点突破,而是技术、产品、服务、生态的系统革新。从焊接工艺的极致追求到智能系统的深度应用,从材料适配的精准控制到场景需求的深度挖掘,从绿色生产的全面践行到产业链生态的协同构建,每一个维度的突破都在推动行业向高质量发展迈进。

未来,能够在竞争中脱颖而出的企业,必然是那些以创新为驱动、以客户为中心、以可持续发展为目标的先行者。不锈钢焊管机行业的深化发展,不仅将提升我国在高端装备制造领域的竞争力,更将为新能源、医疗器械等战略新兴产业的发展提供坚实支撑。

不锈钢焊管机 不锈钢制管机 中牌机械 https://www.jopar279.com

同类文章排行

- 【中国正能量2021】策马雪原女副局长贺娇龙:最大的正能量是

- 中牌不锈钢制管机操作使用教程

- 不锈钢焊管机职业变化是增加的时机

- 不锈钢制管机厂家|2022年假通知

- 焊管机械设备怎样延伸机器寿命?

- 不锈钢焊管机揭秘不锈钢管出产流程

- 不锈钢制管机为你解析圆管抛光工艺

- 中牌不锈钢制管机直缝焊接钢管的工作原理

- 我们正向第二个百年奋斗目标迈进 接力!加油!中牌制管机为自己

- 铝型材做围栏和用方管围栏区别在哪里?中牌制管机见解