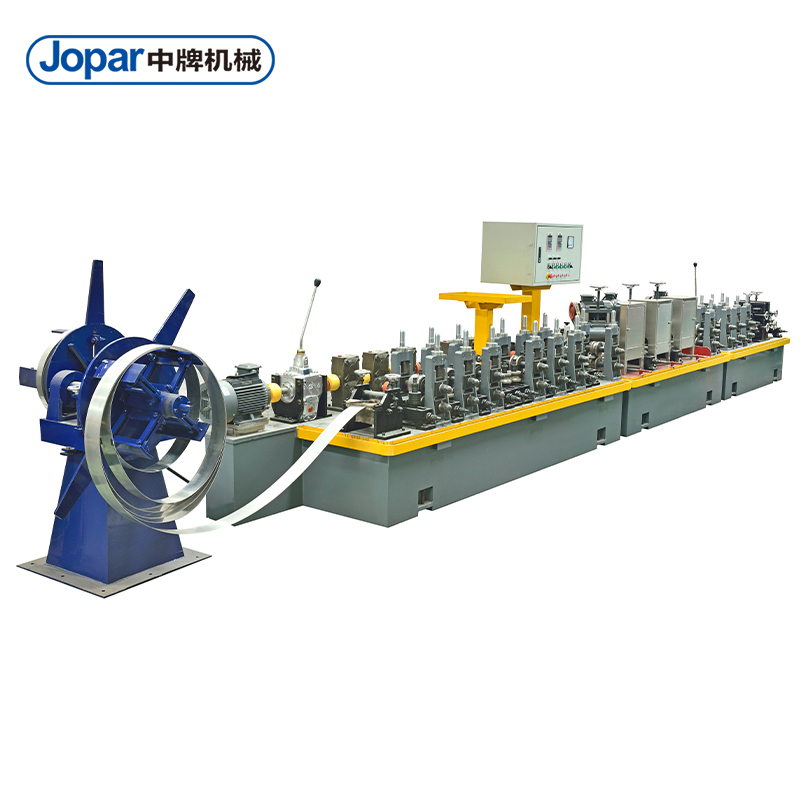

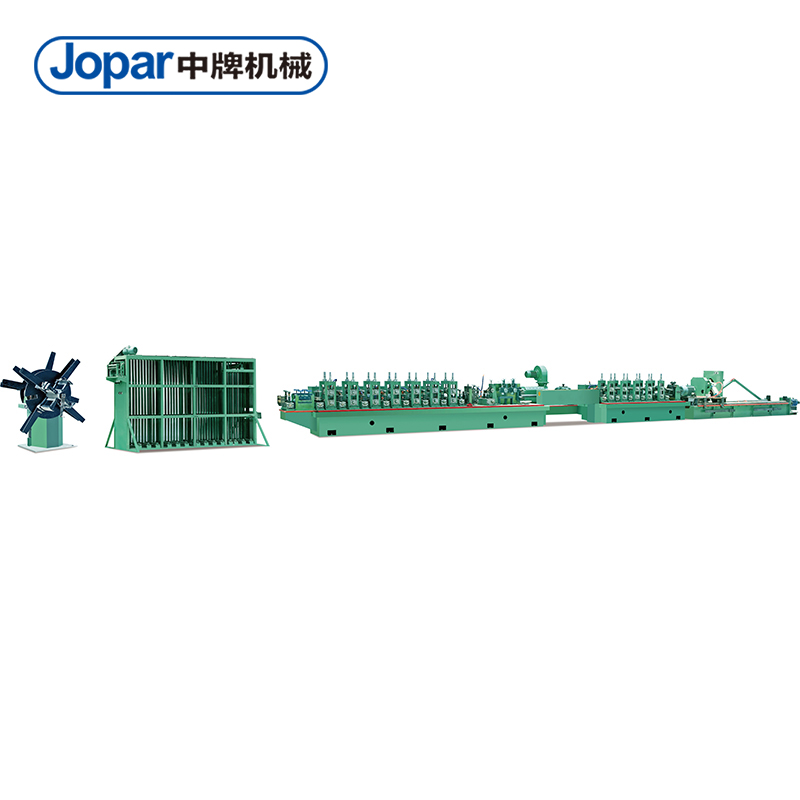

不锈钢制管机调试流程详解:确保高效稳定运行

不锈钢制管机的顺利投产和长期稳定运行,离不开严谨规范的调试流程。一套完善的调试不仅能及时发现并

解决潜在问题,更能确保设备性能达到最佳状态,生产出符合标准的管材。以下是不锈钢制管机的核心调试

步骤:

1. 机械连接与基础检查

全面紧固检查,仔细检查整台不锈钢制管机,的所有机械连接部位,包括机架、成型机座、焊接头、定径单

元、传动系统、切割装置等,确保螺栓、销轴等紧固件连接牢固可靠,无松动现象。

润滑点确认与处理:对照设备润滑图表,对所有指定需要润滑的部位(如轴承、导轨、齿轮啮合处等)进行

清洁并加注规定的润滑油脂或润滑油,保证设备运转顺畅,减少磨损。

2. 液压与润滑系统测试 (油压测试)

系统启动与压力建立:若不锈钢制管机生产线包含液压系统(如驱动、夹紧)或集中润滑系统,需按规程启

动相关泵站,逐步建立系统压力。

泄漏检测与压力稳定性: 在测试压力下,仔细巡查所有油路、接头、阀块和油缸,检查是否有渗漏或滴漏现

象。同时,观察压力表读数,确保系统压力在设定范围内保持稳定,无剧烈波动。

3. 整线性能测试与工艺验证

空载运行测试:在无管坯状态下启动设备,观察各电机、减速箱、传动机构、轧辊组等运行是否平稳,有无异

常振动或异响。检查调速系统响应是否灵敏。

带料试生产:使用规定规格的不锈钢带进行实际生产测试。重点关注:

成型过程: 观察带材在成型段中的递进变形是否顺畅、平稳,轧辊间隙是否合适,有无刮擦、跳动或跑偏。

焊接质量:监控焊接电流、电压、速度等参数稳定性,检查焊道是否连续、均匀、熔透良好,焊缝表面成型是

否符合要求。

定径与矫直效果:检查管材外径尺寸精度、圆度以及直线度是否达标。

切割精度与效果:测试切割装置的动作时序、切割长度精度以及断面质量。

综合评估:根据试生产的管材成品质量(尺寸、焊缝、表面、直线度等)和设备各环节的运行状态,综合评估

不锈钢制管机的整体性能是否满足预期工艺要求。

4. 清洁与最终检查

彻底清洁:调试完成后,务必对整条不锈钢制管机生产线进行彻底清洁。清除调试过程中产生的金属碎屑、

油污、灰尘等杂物,特别是成型区域、焊接区域和运动部件附近。

最终运行复查:再次点动或低速运行设备,重点检查各运动部件(如链条、皮带、导轨、轴承)在清洁后是否运

行更加顺畅、平稳,确认所有异常噪音已消除。

完成以上四个关键步骤的调试,标志着不锈钢制管机已做好正式投入生产的准备。规范的调试是保障设备高效、

稳定、长寿命运行的基础。

同类文章排行

- 【中国正能量2021】策马雪原女副局长贺娇龙:最大的正能量是

- 中牌不锈钢制管机操作使用教程

- 不锈钢制管机厂家|2022年假通知

- 不锈钢焊管机职业变化是增加的时机

- 焊管机械设备怎样延伸机器寿命?

- 不锈钢焊管机揭秘不锈钢管出产流程

- 不锈钢制管机为你解析圆管抛光工艺

- 中牌不锈钢制管机直缝焊接钢管的工作原理

- 我们正向第二个百年奋斗目标迈进 接力!加油!中牌制管机为自己

- 不锈钢制管机的正确操作方法都有哪些?